Per la Lean Production le principali tipologie di spreco all’interno di una realtà produttiva (le tre “M“: muda, muri, mura) rappresentano gli sprechi, il sovraccarico e l’incostanza. Sono criticità presenti all’interno di qualsiasi reparto ed in generale in qualsiasi azienda e la loro conoscenza risulta essere primo passo verso la loro mitigazione che, tuttavia, non può mai portare ad una totale eliminazione del problema. In tal senso emerge la necessità da parte di un provider di intralogistica industriale di affrontare tutte sette tipologie di attività non a valore aggiunto, ovvero la sovrapproduzione, i tempi d’attesa, i trasporti inutili, i processi ridondanti o lavorazioni errate, le scorte, i movimenti superflui, i difetti. Infine, si è analizzato quello che viene definito l’ottavo moda, ovvero la creatività inutilizzata all’interno di un processo produttivo.

Introduzione alla Lean Production & Lean Thinking

La Lean Production, o produzione snella, è una filosofia gestionale che mira a ottimizzare i processi produttivi eliminando gli sprechi e massimizzando il valore aggiunto per il cliente. Sviluppata originariamente da Toyota negli anni ’50, la Lean Production si basa su principi di efficienza e miglioramento continuo, noti come Lean Thinking. Questo approccio enfatizza la riduzione delle attività che non generano valore e l’implementazione di pratiche che favoriscono la flessibilità, la qualità e la velocità di produzione.

La Lean Production è un concetto che va ben oltre la semplice teoria, ovvero un insieme di cultura aziendale, filosofia e tutti gli strumenti che vengono utilizzati per la produzione, come ad esempio il design del prodotto stesso, la coordinazione della supply chain, la produzione stessa, assieme alla gestione dell’azienda. Ne L’arte di migliorare, Arnaldo Camuffo afferma: “il lean thinking non è solo una cassetta degli attrezzi per migliorare le performance organizzative, né un’ideologia manageriale finalizzata alle ristrutturazioni aziendali o alla riduzioni di costi. Si tratta di una disciplina rigorosa e condivisa di comportamento organizzativo, di un approccio sistematico, apprendibile e continuamente perfettibile, attraverso cui il management si mette nelle condizioni di prendere, ai diversi livelli, decisioni intenzionalmente ancorché́ limitatamente razionali, e utilizza a tal fine il metodo scientifico applicato alla scienze sociali per risolvere i problemi aziendali e prendere decisioni, non solo nel settore produttivo, ma anche negli altri ambiti aziendali, soprattutto quello strategico”.

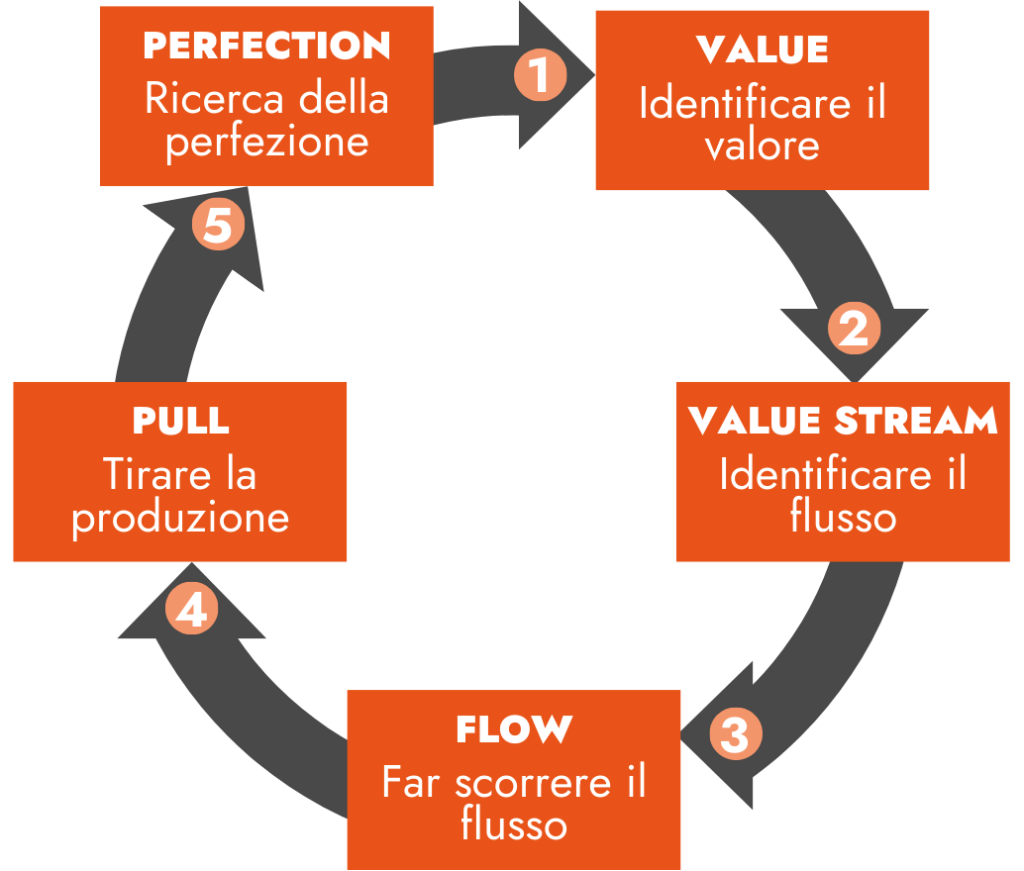

Il Lean Thinking si basa su 5 principi fondamentali, dove l’obiettivo ultimo è quello di eliminare completamente gli sprechi.

Il primo principio è il value, ovvero la definizione del valore dei singoli prodotti, sempre avendo come scopo il cliente finale. Il secondo principio è il value stream, in altre parole l’identificazione di tutti i processi e attività che coinvolgono ogni prodotto (il cosiddetto flusso del valore). Il terzo principio, invece, è il flow, dove ci si concentra a far scorrere il flusso in maniera lean, senza ostacoli o interruzioni. L’adozione di una logica pull è alla base del quarto principio: si produce solamente quando vi è richiesta. Infine, l’ultimo principio è il raggiungimento della perfection (in italiano “perfezione”), un sistema produttivo senza alcun muda e con miglioramenti continui (fulcro del kaizen).

Le tre “M”: Muda, Muri, Mura

La funzione principale della Lean Production è quella relativa all’eliminazione degli sprechi. Questi sprechi sono stati suddivisi da Taiichi Ohno nel Toyota Product System in tre diverse tipologie:

Muda, in giapponese significa “spreco”, ovvero qualsiasi attività umana che assorbe risorse, ma non produce valore. Sono stati identificati 8 tipi di muda differenti, che analizzeremo successivamente.

Muri, in giapponese significa “sovraccarico”, di persone o macchinari. Considerato quasi agli antipodi del muda, il muri spinge un macchinario o una persona al di là dei suoi limiti. Il sovraccarico di una persona crea problemi non solo a livello di sicurezza (infortuni, malattie o situazioni di stress), ma anche a livello qualitativo. Invece il sovraccarico di un macchinario può portare a guasti o difetti di produzione, che generano essenzialmente dei muda. L’obiettivo è quindi quello di migliorare le condizioni di lavoro, andando a riorganizzare il lavoro, per esempio standardizzando alcune procedure oppure cercando di mantenere un ritmo di lavoro stabile, senza diminuzione di produttività.

Mura, in giapponese significa “incostanza”. Di fatti, può capitare che in un sistema di produzione ci sia più lavoro di quanto se ne possa svolgere, sia a livello di macchinari, che di persone. Altre volte invece è il contrario, troppo poco lavoro per il personale o per i macchinari dell’azienda. Questa incostanza deriva da

disparità e inefficienza di programmazione, oppure da volumi di produzione fluttuanti causati da problematiche interne (periodi di inattività, pezzi mancati o difetti). Anche questa categoria ha quindi ripercussioni sul muda. Per risolvere questo spreco, bisognerebbe standardizzare le fluttuazioni della domanda e della produzione, con l’uso dell’Heijunka (ovvero livellamento dei volumi e del mix di

produzione).

Queste tre “M” devono essere eliminate per poter procedere con un sistema snello. Come indicato da Ohno: “Tutto quello che facciamo è guardare il tempo che intercorre tra il momento in cui il cliente piazza un ordine e il momento in cui noi incassiamo il denaro. Stiamo riducendo questo intervallo di tempo rimuovendo gli sprechi che non aggiungono valore”.

Le principali tipologie di spreco (I 7 muda)

Nella Lean Production, gli sprechi, o muda, sono classificati in sette categorie principali:

Sovrapproduzione: Produrre più di quanto richiesto dal cliente, causando eccedenze di inventario e spreco di risorse.

Attese: Tempo perso in attesa di materiali, attrezzature o informazioni necessarie per continuare il lavoro.

Trasporti o trasferimenti inutili: Movimentazione non necessaria di materiali o prodotti, che non aggiunge valore al prodotto finale.

Processi ridondanti o lavorazioni errate: Fasi di lavorazione che non sono necessarie o che potrebbero essere semplificate.

Scorte: Accumulo di materiali o prodotti finiti che non sono immediatamente necessari, aumentando i costi di stoccaggio e il rischio di obsolescenza.

Movimenti superflui: Movimenti superflui compiuti dagli operatori durante l’esecuzione delle loro attività.

Difetti: Produzione di articoli difettosi che richiedono riparazioni o sostituzioni, causando sprechi di tempo e risorse.

L’ottavo muda: la creatività inutilizzata dei dipendenti

Taiichi Ohno non aveva previsto l’ottavo muda introdotto da Womack e Jones, emerso in molte realtà aziendali. Per creatività inutilizzata dei dipendenti si intende l’insieme delle idee, capacità, opportunità di miglioramento e apprendimento che non vengono trasmesse, per due principali motivi:

– non vi è interazione con i lavoratori;

– non gli si dà ascolto.

Negli approcci lean invece i lavoratori, al pari dei clienti, debbono essere fondamentali per il continuo miglioramento dell’impresa. Il management ha pertanto il compito di coinvolgerli in ogni cambiamento, per poter perseguire l’idea del kaizen.

Strumenti della Lean Production

Per combattere questi sprechi, la Lean Production utilizza una serie di strumenti e metodologie:

Just in Time (JIT)

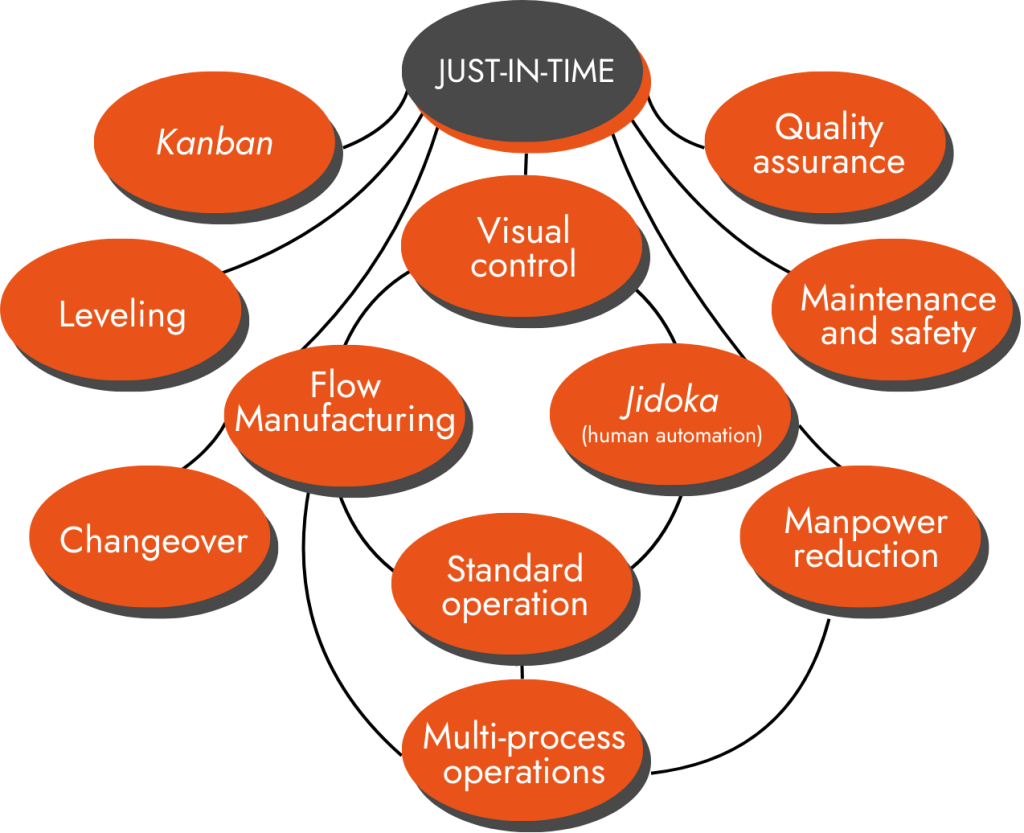

Il JIT è un insieme di metodi, tecniche e strumenti che hanno l’obiettivo di ottimizzare le attività di gestione del materiale e delle informazioni all’interno di un contesto produttivo. Questo sistema permette, anche nei periodi dove la domanda è debole, di generare profitti grazie alla riduzione dei costi, con una migliore gestione del magazzino e l’eliminazione delle scorte. Si può quindi affermare che la produzione Just-In-Time è orientata verso il mercato, con obiettivo il soddisfacimento del cliente finale.

Ѐ una strategia di gestione della produzione che mira a ridurre i tempi di risposta e minimizzare le scorte, producendo solo ciò che è necessario, quando è necessario e nella quantità necessaria. Questo approccio aiuta a ridurre gli sprechi di sovrapproduzione e inventario, migliorando l’efficienza complessiva.

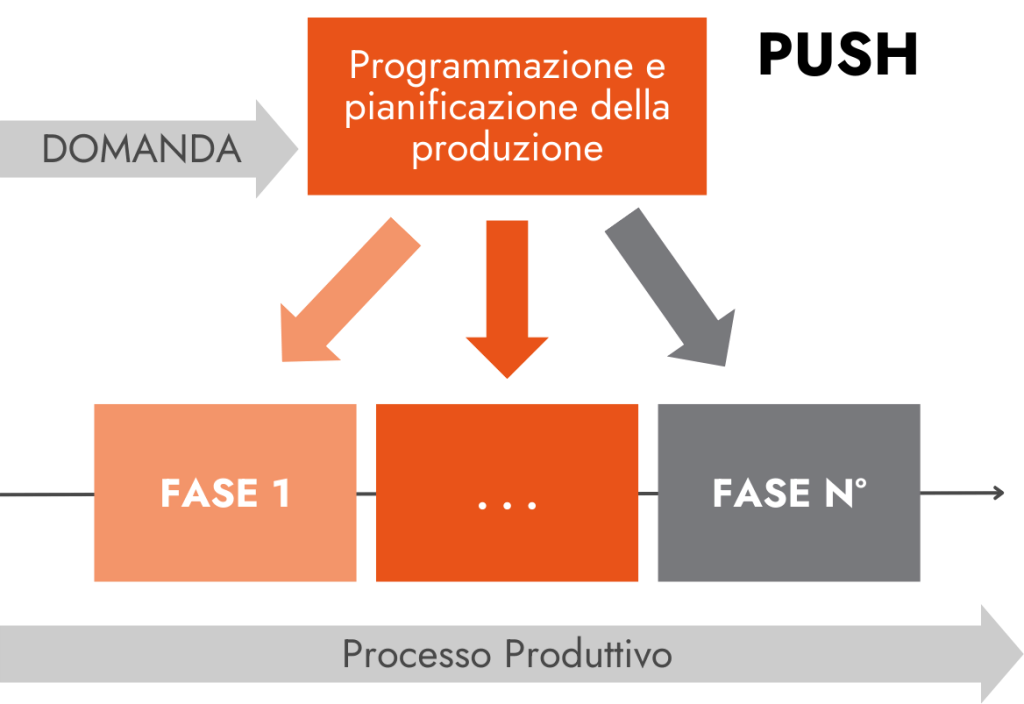

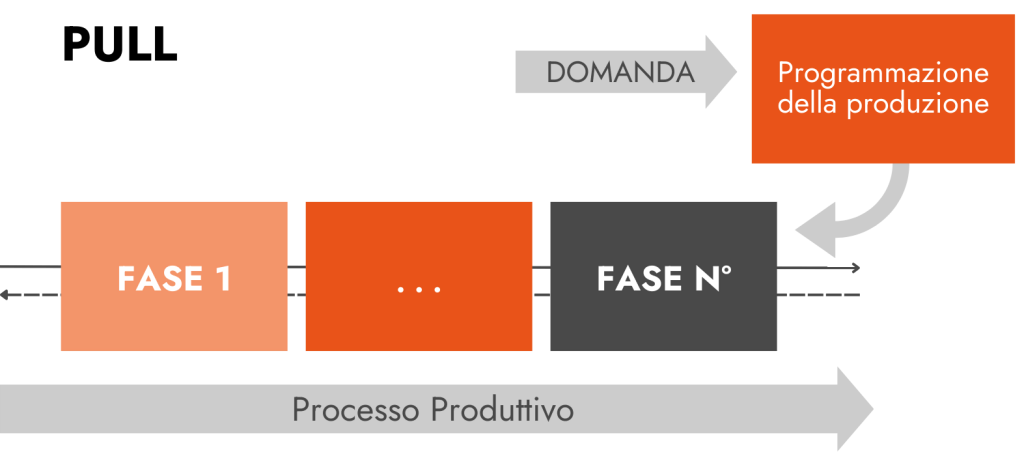

La programmazione della produzione prima dell’arrivo della lean production nel mondo occidentale seguiva una logica push. A differenza del sistema pull, la logica push si basava su aspetti previsionali della domanda,

con una programmazione centralizzata della produzione, dove si andavano a definire a priori le richieste dei clienti. Si ha questa sostanziale differenza alla base della produzione, da una parte “spinta” dalla programmazione e dall’altra “tirata” dalla richiesta del cliente.

Una delle criticità rilevate dai sistemi push era proprio l’incapacità nel equiparare quanto prodotto alla domanda reale, poiché ci si affidava solo su previsioni del mercato. Al contrario, con l’adozione di un sistema pull l’azienda produce solamente quanto richiesto dal cliente, posto a valle del processo produttivo. Questo sistema però non va ad eliminare completamente le scorte, ma punta a prevedere un minimo livello di esse, che permetteranno il rifornimento della linea produttiva solo quando necessario.

I due sistemi differiscono dal flusso delle informazioni, nella prima si parte dalla programmazione centrale verso le altre fasi del processo produttivo, nell’ultima le informazioni fluiscono invece da un reparto all’altro,

questo flusso viene “tirato” dalla domanda del cliente.

Possiamo suddividere i sistemi pull in tre differenti tipologie:

1. Sequenziale;

2. Supermaket;

3. Misto.

In un sistema pull di tipo sequenziale i prodotti sono di tipo make-to-order. Viene inoltre mantenuta un’ottica di tipo FIFO (First In First Out) per tutto il flusso di produzione – da valle a monte.

Nella seconda tipologia abbiamo la presenza tra due entità della filiera di un Supermarket, ovvero di un buffer dove si trova una determinata quantità di output di una fase a monte che servirà quale input della fase immediatamente a valle.

Infine abbiamo il sistema misto, dove si utilizzano sia il sistema Supermarket che il sistema sequenziale contemporaneamente (detto Mixed Pull System).

Il sistema One-Piece-One-Flow

Consiste nel creare un flusso continuo di produzione (dalla materia prima al prodotto finito) senza che vi siano interruzione nella linea, permettendo anche alle aziende di operare in ottica Just-In-Time. Con questo sistema si organizza la produzione in maniera tale da movimentare un unico pezzo lungo il processo

produttivo, facendo si che quest’ultimo mantenga un alto grado di flessibilità.

L’utilizzo di questo sistema comporta elevate riprogettazioni del sistema produttivo, con un’attenta analisi dei processi e delle corrette locazioni degli strumenti di lavoro. Tuttavia, i principali vantaggi derivati dall’uso del sistema One-Piece-One-Flow sono:

- Aumento della qualità dei prodotti offerti

- Aumento della flessibilità

- Aumento della produttività

- Migliore ergonomia e spazio dello stabilimento

- Conseguentemente al punto precedente

- Minori dimensioni del magazzino

- Semplicità di approvvigionamento

- Aumento del coinvolgimento dei lavoratori

Il Takt Time

Il terzo elemento che caratterizza il Just-In-Time è il Takt Time, ovvero il ritmo della produzione: il tempo necessario in cui deve essere ottenuta una certa unità di prodotto. Questo sistema ha l’obiettivo di arrivare ad un ritmo ottimale per poter ridurre le scorte. Calcolando perciò il Takt Time si può ridurre il tempo di attesa del cliente e organizzare la quantità degli ordini giornalieri, poiché con questo sistema veniamo a conoscenza della velocità del processo per soddisfare la domanda. Algebricamente si calcola come il rapporto tra il tempo di lavoro (ore giornaliere) e il quantitativo di richieste dei clienti (pezzi al giorno). Questo rapporto indica in tal modo il lasso di tempo in cui debba essere terminata un’unità di prodotto.

Takt Time = Tempo di Lavoro / Richieste dei Clienti

Dopo aver calcolato il Takt Time, il tempo ciclo e il numero di operatori richiesti per lo svolgimento della commessa, è possibile calcolare la quantità ottimale di persone necessarie per ciascuna cella produttiva. Sarà pertanto possibile allineare la presenza dei lavoratori di conseguenza, evitando sprechi di risorse.

Kaizen

La parola Kaizen deriva dal giapponese e significa letteralmente “miglioramento”, da “Kai” cambiamento e “Zen” migliore. Il Kaizen è perciò alla base della Lean Production, assieme all’Heijunka. Questa filosofia mira ad attivare piccoli miglioramenti continui, che aiutano a mantenere ed aumentare gli alti standard della produzione e ad ottimizzare il prodotto sia in termini di tempistiche che di qualità. Di fondamentale importanza l’avanzamento a piccoli passi, differente dall’innovazione che spesso comporta periodi di lunga implementazione, con costi elevati e cambiamenti, di frequente, irreversibili.

Con l’implementazione graduale di piccoli miglioramenti, si possono raggiungere soluzioni a problematiche in maniera più veloce e sicuramente in modo più flessibile, grazie anche alla collaborazione dei lavoratori (non coinvolti in innovazioni, come ad esempio in grandi investimenti tecnologici).

Il Kaizen ha diverse caratteristiche come:

- Continuità

- Incrementale

- Processo partecipativo

In un approccio Kaizen, si procede quindi in maniera graduale, puntando ad obiettivi chiari e raggiungibili, con risultati immediati. Vi sono due tipologie di Kaizen nella Lean Production: il Flow Kaizen e il Process Kaizen.

Il Flow Kaizen è la tipologia che fa riferimento all’intero flusso dei materiali e delle informazioni, quindi che va a coinvolgere l’azienda nel suo insieme. Questo approccio inizia con la mappatura del flusso dell’azienda per valutare ed identificare gli eventuali muda già presenti. Una volta identificati questi sprechi, con questo approccio, si procede a cercare la migliore soluzione possibile per far sì che il flusso sia ininterrotto e pertanto continui ad andare, modificando gli eventuali ostacoli o interruzioni.

Il Process Kaizen fa riferimento piuttosto alle specifiche postazioni di lavoro, concentrandosi maggiormente sui particolari. Questo approccio si ricollega al Gemba Kaizen, concetto giapponese che indica come apportare miglioramenti al luogo di lavoro e si presenta in maniera più operativa rispetto al Flow Kaizen, andando a modificare attivamente il flusso. L’utilizzo di questo approccio e del Gemba implementano un’ottimizzazione sia in termini di qualità che di efficienza delle postazioni di lavoro.

5S

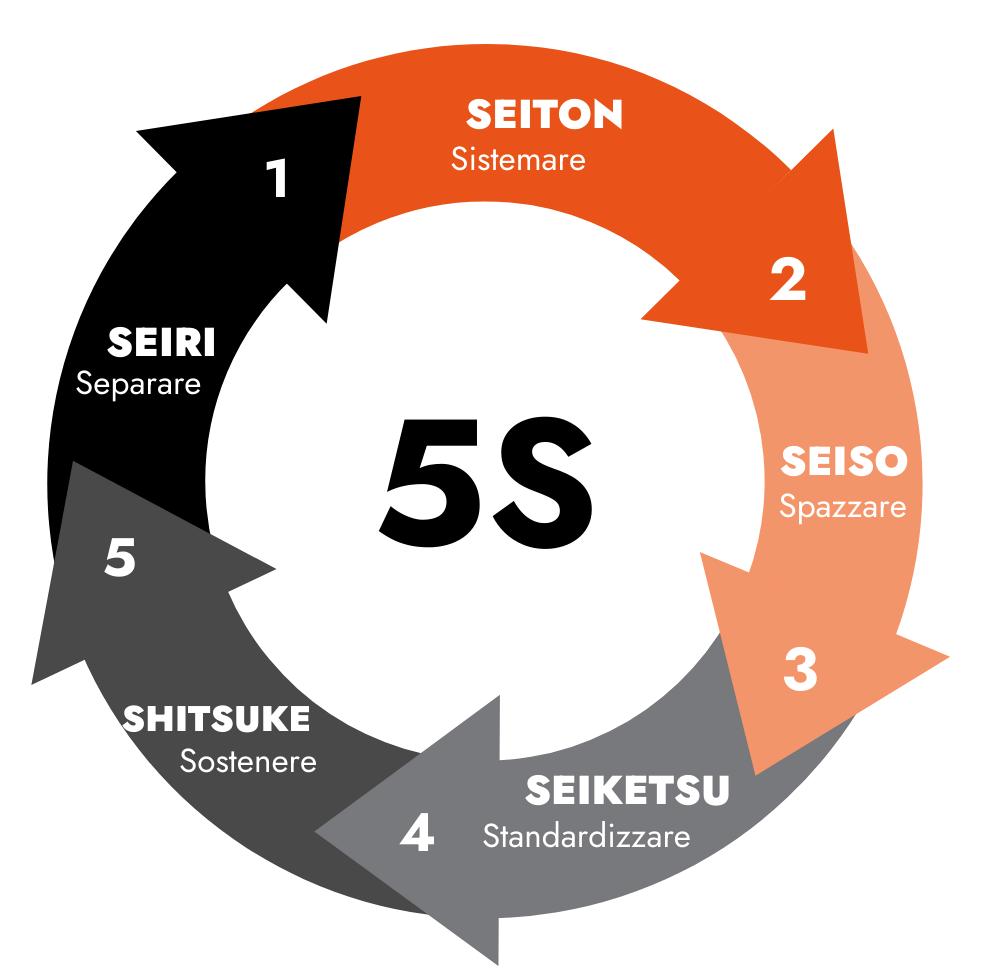

Uno dei pilastri del Just-In-Time è sicuramente il sistema delle 5 “S”. Essenzialmente sono cinque principi fondamentali che puntano ad avere e mantenere un ambiente di lavoro ordinato, pulito e piacevole, che

porta lo stesso ad essere efficiente ed efficace. Queste cinque “S” derivano da cinque parole giapponesi, che racchiudono i cinque principi fondamentali con l’obiettivo di avere una maggiore produttività, migliore qualità e minori difetti:

- Seiri, separazione, consiste nella distinzione tra cose utili e cose inutili, eliminando il superfluo

- Seiton,ordine, la sistemazione in maniera efficiente di strumenti, attrezzature e materiali

- Seiso, pulizia, l’importanza di una postazione di lavoro pulita

- Seiketsu, standardizzazione della attività, per renderle semplici e di facile comprensione

- Shitsuke, mantenimento di ordine e pulizia

Il sistema delle 5 “S” è dunque una filosofia che consente la standardizzazione della gestione della postazione di lavoro, con rispetto verso gli standard stabiliti attraverso l’organizzazione, la pulizia e la disciplina. Tuttavia, questo sistema non è semplice da implementare, soprattutto nelle aziende dove si ha una forte modalità di agire e pensare. Altresì, questo metodo è fondamentale per le aziende che vogliono implementare il TPS (Toyota Production System).

Ѐ importante sottolineare che solo se applicati correttamente i primi 3 principi sarà possibile passare ai seguenti, in primis alla standardizzazione. L’obiettivo è arrivare ad un’abitudine quotidiana, replicabile in tutte le postazioni di lavoro. Per effettuare la standardizzazione sono necessari tre step:

- Definizione dei responsabili operativi di questi processi;

- Integrazione dei processi sopracitati nelle normali attività di lavoro;

- Controllo e mantenimento di questi processi da parte del Visual Management, che verifica lo stato del sistema produttivo e ne individua eventuali anomali e le sue cause.

La standardizzazione significa pertanto avere un punto di riferimento, un modello comune, e agire di conseguenza puntando ad un miglioramento continuo.

Interventi di MM Operation per la re-ingegnerizzazione della logistica industriale

Nella nostra azienda, MM Operation, adottiamo la filosofia della Lean Production per ottimizzare i processi di intralogistica dei nostri clienti. Ecco alcuni interventi chiave che possiamo attuare per eliminare gli sprechi e migliorare l’efficienza complessiva:

- Mappatura del flusso di valore: Analizziamo i processi attuali per identificare e visualizzare tutte le attività che aggiungono e non aggiungono valore. Questo ci permette di individuare gli sprechi e progettare flussi di lavoro più snelli.

- Implementazione del JIT: Collaboriamo con i clienti per implementare il Just in Time, riducendo i livelli di inventario e migliorando i tempi di consegna.

- Progetti Kaizen: Facilitiamo workshop Kaizen per coinvolgere i dipendenti nella generazione di idee per il miglioramento continuo, aumentando la partecipazione e l’innovazione.

- Applicazione delle 5S: Supportiamo i clienti nell’implementazione delle 5S, migliorando l’organizzazione e la sicurezza del posto di lavoro.

- Automazione e digitalizzazione: Utilizziamo soluzioni tecnologiche avanzate per automatizzare i processi ripetitivi e migliorare la precisione e la velocità delle operazioni logistiche.

Con questi interventi, MM Operation è in grado di trasformare i processi logistici dei nostri clienti, eliminando gli sprechi e creando un sistema più efficiente e sostenibile. Il nostro approccio basato sulla Lean Production assicura che ogni fase del processo sia ottimizzata per aggiungere il massimo valore possibile, promuovendo un miglioramento continuo e una competitività a lungo termine.

Ti è piaciuto il nostro articolo?

Iscriviti alla newsletter compilando il seguente modulo, oppure scopri i nostri Ebook:

- Ebook – Logistica in outsourcing, scopri quando conviene davvero.

- Ebook – come un provider può supportare efficacemente la logistica aziendale

Se invece vuoi essere contattato dai nostri esperti per scoprire come migliorare la gestione del tuo magazzino:

Iscrizione alla newsletter