Nel panorama della gestione degli inventari e della logistica, l’efficace stoccaggio e la gestione delle merci sono cruciali per garantire un’efficienza operativa ottimale e una riduzione dei costi. Esaminiamo più da vicino i metodi di stoccaggio standard e dinamici, con un focus sull’analisi ABC e altri approcci correlati.

Sommario

Stoccaggio Standard

Il metodo di stoccaggio standard si basa su criteri statici e predefiniti per la gestione degli inventari. In questo approccio, gli articoli sono solitamente classificati in categorie standardizzate, come “ad alta rotazione”, “a rotazione media” e “a bassa rotazione”. Gli articoli ad alta rotazione, che sono venduti più frequentemente, richiedono una maggiore disponibilità in magazzino e vengono posizionati in aree di facile accesso. La gestione degli articoli ad alta rotazione prevede spesso politiche di riordino più frequenti per garantire una disponibilità costante. D’altra parte, gli articoli a bassa rotazione, con una domanda meno frequente o stagionale, possono essere posizionati in aree di stoccaggio meno accessibili o richiedere meno spazio in magazzino.

Esempio pratico: Immagina di gestire un magazzino per un negozio al dettaglio che vende abbigliamento. Gli articoli ad alta rotazione potrebbero includere capi di abbigliamento di base come t-shirt bianche o jeans blu, mentre gli articoli a bassa rotazione potrebbero essere capi di abbigliamento stagionali come giacche invernali pesanti. Nel magazzino, gli articoli ad alta rotazione sarebbero posizionati in aree facilmente accessibili vicino alle casse, mentre gli articoli a bassa rotazione potrebbero essere stoccati in zone meno accessibili o in magazzini remoti.

Stoccaggio Dinamico

A differenza del metodo standard, il metodo di stoccaggio dinamico adotta un approccio più flessibile e reattivo alla gestione degli inventari. In questo approccio, la posizione e la quantità degli articoli possono variare in base a diversi fattori, come la domanda dei clienti, le tendenze di mercato e le stagionalità. L’obiettivo principale del metodo di stoccaggio dinamico è massimizzare l’efficienza operativa e ottimizzare l’utilizzo dello spazio disponibile.

Un esempio comune di stoccaggio dinamico è l’utilizzo di sistemi di picking a zonizzazione. In questo sistema, il magazzino è diviso in diverse zone in base alle caratteristiche degli articoli o alla loro domanda. Gli articoli ad alta domanda possono essere posizionati in zone più accessibili e vicine alle aree di spedizione, mentre gli articoli a bassa domanda possono essere collocati in zone meno accessibili o in magazzini remoti. Questo approccio consente una gestione più efficiente degli inventari, consentendo di concentrare le risorse sulle aree di maggiore importanza e di ottimizzare le operazioni di prelievo.

Esempio pratico: Considera un magazzino di un negozio di elettronica che vende prodotti come smartphone e accessori. Durante il periodo delle festività natalizie, la domanda di smartphone potrebbe aumentare significativamente, mentre la domanda di accessori potrebbe rimanere stabile o addirittura diminuire. In questo caso, il magazzino potrebbe adottare un approccio di stoccaggio dinamico, posizionando gli smartphone nelle zone più accessibili e spostando gli accessori in aree meno accessibili per fare spazio ai prodotti più richiesti.

Analisi ABC

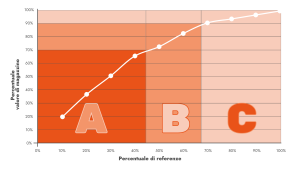

L’analisi ABC è uno strumento fondamentale nella gestione degli inventari e delle scorte di magazzino, utilizzato per classificare gli articoli in base al loro valore relativo per l’azienda. Questa classificazione si basa sulla regola empirica secondo cui circa l’80% del valore degli inventari/scorte è generato dal 20% degli articoli. In base a questa premessa, gli articoli vengono suddivisi in tre categorie principali:

Categoria A: Questa categoria include gli articoli ad alto valore, che contribuiscono significativamente al fatturato complessivo dell’azienda. Gli articoli di categoria A rappresentano una piccola percentuale del totale degli articoli in magazzino ma generano la maggior parte del valore delle vendite. È fondamentale prestare particolare attenzione a questa categoria e adottare politiche di gestione degli inventari che assicurino una disponibilità costante di questi articoli.

Categoria B: Questa categoria comprende gli articoli di valore medio, che hanno un impatto moderato sul fatturato complessivo dell’azienda. Gli articoli di categoria B rappresentano una percentuale moderata del totale degli articoli in magazzino e generano un valore di vendita inferiore rispetto agli articoli di categoria A. Anche se non hanno la stessa importanza critica degli articoli di categoria A, è comunque importante gestire attentamente gli articoli di categoria B per garantire un equilibrio tra disponibilità e costi.

Categoria C: Questa categoria include gli articoli a basso valore, che contribuiscono in modo marginale al fatturato complessivo dell’azienda. Gli articoli di categoria C rappresentano la maggior parte del totale degli articoli in magazzino ma generano solo una piccola parte del valore delle vendite. Poiché il valore generato da questi articoli è limitato, è possibile adottare politiche di gestione degli inventari meno intense, concentrandosi principalmente sulla riduzione dei costi e sull’ottimizzazione dello spazio in magazzino.

L’analisi ABC consente alle aziende di concentrare le proprie risorse e l’attenzione gestionale sugli articoli più significativi (categoria A) mentre adotta strategie di gestione meno intense per gli articoli meno importanti (categorie B e C). Questo approccio consente di massimizzare l’efficienza operativa e di ottimizzare l’utilizzo delle risorse aziendali, garantendo al contempo una gestione efficace degli inventari.

Esempio pratico: Supponiamo di condurre un’analisi ABC per un distributore di materiali per l’edilizia. Dopo aver esaminato i dati di vendita, scopriamo che il 20% degli articoli rappresenta l’80% del valore delle vendite. Gli articoli di categoria A potrebbero includere materiali da costruzione come cemento, acciaio e legname, che sono fondamentali per la maggior parte dei progetti edilizi e generano la maggior parte del fatturato. Gli articoli di categoria B potrebbero essere materiali come vernici e accessori per il fai-da-te, mentre gli articoli di categoria C potrebbero essere oggetti di consumo come viti e bulloni.

Altri Approcci

Oltre all’analisi ABC, esistono altri approcci e metodologie utilizzati nella gestione degli inventari per ottimizzare lo stoccaggio e massimizzare il valore complessivo dell’azienda. Alcuni di questi approcci includono:

Just-in-Time (JIT)

Questo approccio prevede la consegna di materiali e componenti esattamente quando sono necessari per il processo produttivo, riducendo al minimo la necessità di stoccaggio a lungo termine.

Metodo Kanban

Basato sulla gestione visiva delle attività, il metodo Kanban utilizza schede o segnaletica visiva per monitorare e controllare il flusso di materiali e prodotti nel processo produttivo.

Rotazione degli Stock: Questo approccio prevede il costante rinnovo degli stock, garantendo che gli articoli più vecchi vengano utilizzati prima di quelli più recenti per ridurre al minimo il rischio di obsolescenza e spreco. Ne è un esempio classico la gestione FIFO (first-in-first-out).

Questi approcci aggiuntivi possono essere integrati con l’analisi ABC e i metodi di stoccaggio standard e dinamici per creare un sistema completo e integrato di gestione degli inventari che soddisfi le esigenze.

I metodi spiegati sopra, trovano la loro massima efficienza qualora al magazzino venga associata una gestione tramite WMS (Warehouse Management System).

Esso, infatti si concentra specificamente sulla gestione delle operazioni di magazzino, inclusi ricezione, stoccaggio, prelievo e spedizione di merci.

Rispetto ad un classico sistema ERP, esso fornisce funzionalità avanzate per ottimizzare le operazioni di magazzino, come la tracciabilità degli articoli, la gestione degli inventari, la pianificazione delle attività di picking e packing, e l’ottimizzazione dello spazio di stoccaggio.

Tramite l’implementazione del WMS aziendale, chiamato MM.net, è possibile variabilizzare e rendere estremamente dinamici i due aspetti che incidono di più nell’efficienza logistica: gli stoccaggi e le movimentazioni.

Un WMS altamente personalizzabile, come quello interno, permette di adattare il metodo al contesto, e non il contrario. L’unico modo per rendere utilizzabili i dati derivanti da un metodo di stoccaggio piuttosto che un altro, è proprio l’analisi puntuale e veloce di tali informazioni. Tale analisi devono essere fatte in tempo reale, per mettere agli Operations di agire in maniera reattiva alle grandi variabilità di mercato. Alla stessa maniera, è importante che la raccolta dati sia già orientata al goal finale, ovvero alla lettura degli stessi: MM.net permette in tal senso di eliminare a priori la parte di struttura del dato, eliminando le ridondanze che tanto sono nocive per i Data Analyst aziendali.

MM.net trova la sua massima espressione nell’implementazione di sistemi a commessa, detti anche Engineering To Order (ETO), che richiedono di fatto una massima personalizzazione in termini di stoccaggio e VAS generiche (attività a valore aggiunto) da applicare al prodotto, sia in inbound che in outbound.

Ti è piaciuto il nostro articolo?

Iscriviti alla newsletter compilando il seguente modulo, oppure scopri i nostri Ebook:

- Ebook – Logistica in outsourcing, scopri quando conviene davvero.

- Ebook – come un provider può supportare efficacemente la logistica aziendale

Se invece vuoi essere contattato dai nostri esperti per scoprire come migliorare la gestione del tuo magazzino:

Iscrizione alla newsletter